- 1/1

Fabrikken 1867

Klevfos produserte kraftpapir, som også kaltes gråpapir. Papiret ble laget av ren cellulose uten innblanding av andre fibermaterialer. Det var ubleket, men det hendte at det ble tilsatt farge. Papiret ble produsert i forskjellige tykkelser og kvaliteter og ble levert enten i ruller eller ark. Det ble også produsert bygningspapp.

Råstoffet de første årene var stort sett skogsved eller det vi kaller tynningshogst. Klevfos hadde uthugstkontrakter både i Østerdalen, Løten og Romedal. Det var årlige fløtinger i Glåma med opptak ved Støa i Elverum. Derfra gikk tømmeret med jernbane til Klevfos. Små vedpartier direkte fra skogeiere i Løten og Romeda,l ble samlet i Gjetholmsjøen og Rokosjøen, og fløtet ned Svartelva til Klevfos.

På Klevfos ble tømmeret kuttet opp i flis i "Hogger'n". Så ble flisa måkt opp i små kopper på koppelevatoren og ført opp på flisloftet. Herfra ble flisa tømt opp i tre kokere som hver rommet 20 000 l flis og 10 000 l lut. Det ble kokt under trykk ved 130 C i 8 timer.

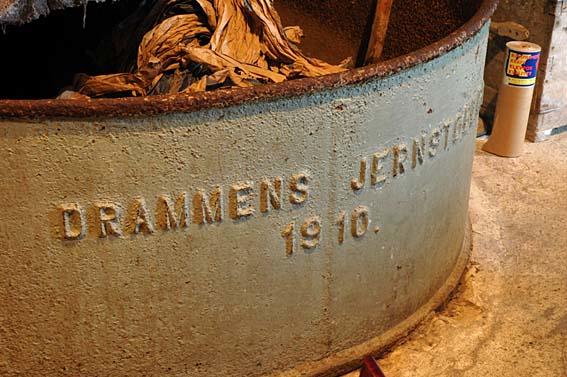

Under kokeprosessen ble trevirket omdannet til cellulose. Den ferdige cellulosemassen ble deretter tappet ut i en stor trerenne kalt massetroa. Herfra ble massen måket med håndkraft over på en transportør som tok massen fram til sila. Her ble det tilsatt vann for å tynne den ut. Sila fungerte slik at den ristet løs den klumpete massen og samlet de frie fibrene på overflaten. Disse ble samtidig skylt for å fjerne rester av kjemikalier. Bevegelsen i silverket overførte cellulosen til et eget kar, mens klumper av fiber og kvist ble tatt vekk.

Fra silene ble massen pumpet opp i en stor beholder på limloftet. Her foregikk tilberedningen av lim og alun og limet ble tilsatt her. Man tilsatte lim først og fremst for at papiret skulle bli mer eller mindre ugjennomtrengelig for blekk, trykksverte og fuktighet. Fra limloftet gikk massen ned til hollenderiet. Her ble den bearbeidet i to maleaggregater som ble kalt hollendere fordi de ble utviklet i Holland. Den består av et ovalt kar som er skråstilt. En såkalt malekagge er montert inni karet. På Klevfos er denne laget av steinsorten lavabasalt. Når kaggen gikk rundt, malte den massen mot kanten i karet. Det skråstilte karet gjorde at massen sirkulerte. Det ble sagt at det er i hollenderiet papiret ble laget. Det var bearbeidingen her som fremkalte de gode egenskapene papiret skulle ha. Tykkelsen på papiret avhang av hvor lenge massen ble malt. Hollenderføreren kjente med hånda på massen og avgjorte når den hadde riktig kosistent. Han hadde det i fingra. Var den klar, ble massen sendt ned til papirmaskina. Det tynneste papiret som ble produsert på Klevfos var rundt 40g pr m2.

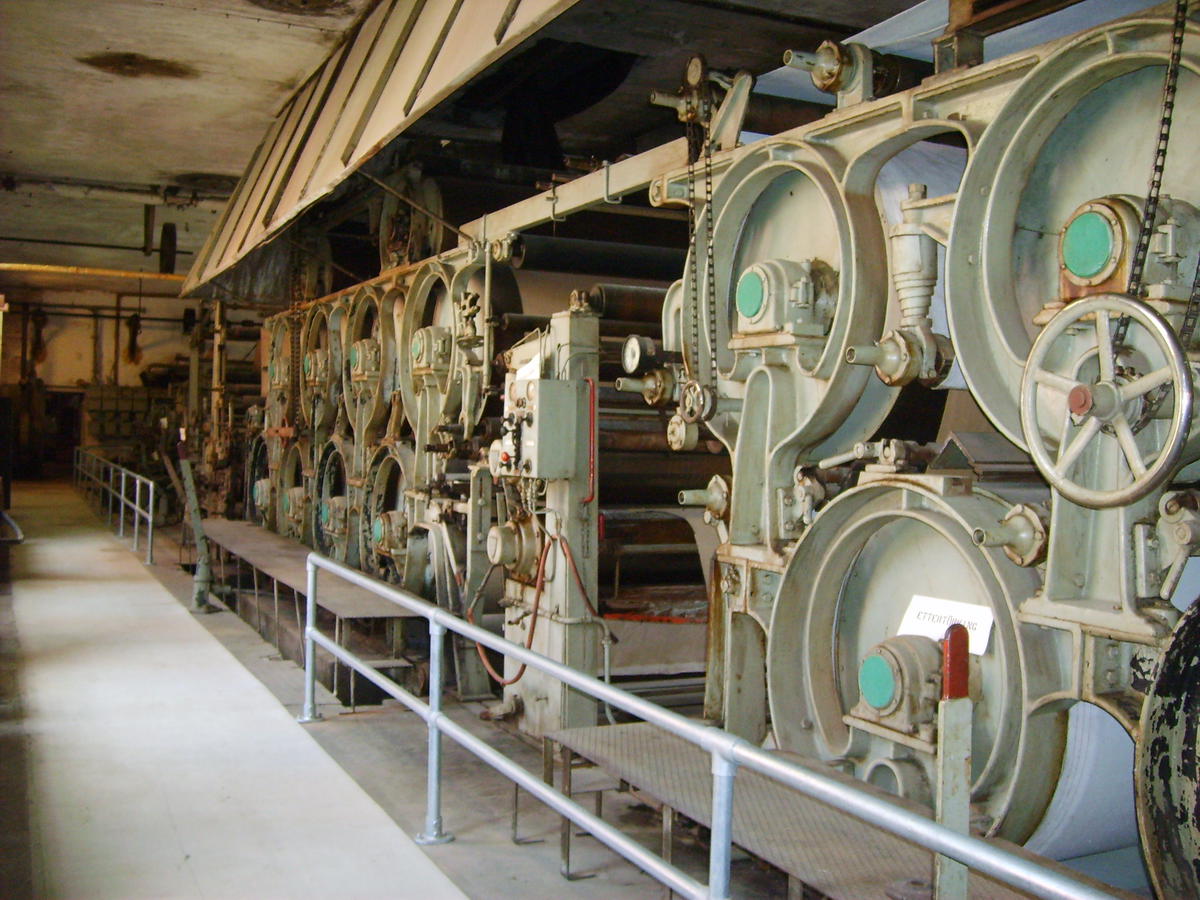

Papirmaskina

Papirmaskina består av fire deler: Våtpartiet (virepartiet), presspartiet, tørkepartiet og opprullinga. Cellulosemassen gikk gjennom et renseanlegg og kom ut gjennom dyser som sørget for en jevn fordeling av fiber over hele bredden av virepartiet. Massen bestod her av rundt 3 % fiber. Resten av vann skulle fjernes. det skjedde ved at vannet rant gjennom en perforert duk som bar papiret gjennom våtpartiet (vira). Papirmaskina på Klevfos gikk ikke fort, bare 5 km i timen. Derfor var papiret fra Klevfos av sterk og god kvalitet. Se egen sak om papirmaskina.

- 1/1

Her ser du virepartiet på papirmaskina

Den neste operasjonen var å "guske" papiret, dvs at massen forsiktig ble overført til en filtbane. Filten beskyttet det våte papiret mens det ble presset og den tok også opp mye vann. Filten hadde også en annen betydning for Klevfosarbeiderne. Den kom i store ruller som var litt for bred for maskina. Derfor måtte det skjæres av ei remse og den kunne arbeiderne få kjøpt for en billig penge. Da satt det husmødre rundt omkring og sydde kåper, jakker og gode varme ulltepper. Da filten på maskina skulle skiftes, så ble også denne gamle, brukte filten solgt. Da ble den vasket og brukt til gulvtepper og f.eks skosåler.

Da papiret var ferdig presset, gikk det over i tørkedelen .Papiret lå fortsatt på filt. De store sylinderne var fylt med varm damp og papiret ble gradvis tørket på veien igjennom.

- 1/1

Tørkepartiet på papirmaskina

I enden av tørkepartiet ble papiret presset, for at det skulle få en glattere overflate, før det ble rullet opp på stålsylindre. Disse rullene ble senere omrullet og skåret i de breddene som skulle leveres. Dersom papiret skulle leveres som ark, ble papiret kuttet i riktig størrelse.

På sortersalen var det kvinnelig arbeidskraft som kaltes sorterersker, til å telle og sortere det som skulle leveres som ark. Disse damene ble populært kalt "papirhøner" fordi de skravlet og kaklet som høner mens de telte papir. Standarden på pakkene var 480 ark, og tellingen foregikk etter et system. De "slo opp" en bunke med ark og telte 4 og 4 slik at de fikk 24 ark. Dette ble kalt ei bok.

Etter rulling og sortering ble papiret heist opp på pakkeriet til pakking og forsendelse. Klevfospapiret var kjent for god kvalitet og bedriften hadde sin faste kundekrets både i inn- og utland.

- 1/2

Sorterersker i arbeid - 2/2

På pakkeriet ble papiret pakket og adressert

Energi

Energi utover muskelkraft var forutsetningen for utvikling av industri. I Norge begynte dette allerede med kverner på 1200-tallet og oppgangssager på 1500-tallet. Disse baserte seg på vannhjul i små fosser. Tidlig på 1800-tallet kom dampmaskiner og turbiner til direkte drift med reimer og kjeder. Etterhvert kom det turbiner som produserte elektrisitet. Motorer drevet av strøm gjorde at industrien ble mer effektiv. Utbygging av el-verkene var en måte å gjøre større mengder energi tilgjengelig på.

I mange andre land som England og Frankrike, var kull og ved den viktigste energikilden i den tidlige industrien. Norge hadde mange fosser, og det lå tilrette for stor energiproduksjon. Utviklingen fra enkle vannhjul til turbiner ga stor utnyttelse av vannets krefter. Vannkraften var vår viktigste forutsetning for å utvikle energi.

For å skaffe kraft til å drive maskinene på Klevfos, ble det satt inn to turbiner. Med kraftige remmer ga disse turbinene direkte drift til en hovedaksling som gikk gjennom hele fabrikken. Maskinene var koblet til hovedakslingen gjennom et system av remmer og hjul.

Turbinene som stod her, var såkalte Francisturbiner. I disse oppsto et vakum når vannet rant gjennom. Dette ga større kraft enn det som det direkte fallet på vannet skulle tilsi. På denne måten kunne hver turbin yte rundt 80 hk.

- 1/1

Turbinhallen

Fallet på inntakskanalen og ned til turbinene var på 6 m, og dette ga for lite kraft. Svartelva hadde svært ujevn vannføring. Det var mye vann på våren, men i tørre perioder på sensommeren og midtvinters, var det vanskelig å holde fabrikken i kontinuerlig drift. Da Skjefstadfossen sør for Elverum ble bygget ut til kraftstasjon i 1911, kom det elektrisitet til Klevfos. Det ble kjøpt elektromotorer som kunne yte inntil 180 hk. Denne ble via remmer tilkoblet den samme hovedakslingen som turbinene drev.